LnRiLWltYWdle3Bvc2l0aW9uOnJlbGF0aXZlO3RyYW5zaXRpb246dHJhbnNmb3JtIDAuMjVzIGVhc2V9LndwLWJsb2NrLWltYWdlIC50Yi1pbWFnZS5hbGlnbmNlbnRlcnttYXJnaW4tbGVmdDphdXRvO21hcmdpbi1yaWdodDphdXRvfS50Yi1pbWFnZSBpbWd7bWF4LXdpZHRoOjEwMCU7aGVpZ2h0OmF1dG87d2lkdGg6YXV0bzt0cmFuc2l0aW9uOnRyYW5zZm9ybSAwLjI1cyBlYXNlfS50Yi1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbi1maXQtdG8taW1hZ2V7ZGlzcGxheTp0YWJsZX0udGItaW1hZ2UgLnRiLWltYWdlLWNhcHRpb24tZml0LXRvLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9ue2Rpc3BsYXk6dGFibGUtY2FwdGlvbjtjYXB0aW9uLXNpZGU6Ym90dG9tfSAjdGJjc3MgLnRiLWltYWdlW2RhdGEtdG9vbHNldC1ibG9ja3MtaW1hZ2U9ImU0ZjU3NmQ4OWRhNTExMTYyOWJjNmVkNzA2NzQ5Y2JlIl0geyBtYXgtd2lkdGg6IDEwMCU7IH0gLnRiLWltYWdle3Bvc2l0aW9uOnJlbGF0aXZlO3RyYW5zaXRpb246dHJhbnNmb3JtIDAuMjVzIGVhc2V9LndwLWJsb2NrLWltYWdlIC50Yi1pbWFnZS5hbGlnbmNlbnRlcnttYXJnaW4tbGVmdDphdXRvO21hcmdpbi1yaWdodDphdXRvfS50Yi1pbWFnZSBpbWd7bWF4LXdpZHRoOjEwMCU7aGVpZ2h0OmF1dG87d2lkdGg6YXV0bzt0cmFuc2l0aW9uOnRyYW5zZm9ybSAwLjI1cyBlYXNlfS50Yi1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbi1maXQtdG8taW1hZ2V7ZGlzcGxheTp0YWJsZX0udGItaW1hZ2UgLnRiLWltYWdlLWNhcHRpb24tZml0LXRvLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9ue2Rpc3BsYXk6dGFibGUtY2FwdGlvbjtjYXB0aW9uLXNpZGU6Ym90dG9tfSAjdGJjc3MgLnRiLWltYWdlW2RhdGEtdG9vbHNldC1ibG9ja3MtaW1hZ2U9IjYwYzc4ZWM1OGIzZGI2NmJlZWNmNDc5ZTE0OWQ4NjBkIl0geyBtYXgtd2lkdGg6IDEwMCU7IH0gLnRiLWdyaWQsLnRiLWdyaWQ+LmJsb2NrLWVkaXRvci1pbm5lci1ibG9ja3M+LmJsb2NrLWVkaXRvci1ibG9jay1saXN0X19sYXlvdXR7ZGlzcGxheTpncmlkO2dyaWQtcm93LWdhcDoyNXB4O2dyaWQtY29sdW1uLWdhcDoyNXB4fS50Yi1ncmlkLWl0ZW17YmFja2dyb3VuZDojZDM4YTAzO3BhZGRpbmc6MzBweH0udGItZ3JpZC1jb2x1bW57ZmxleC13cmFwOndyYXB9LnRiLWdyaWQtY29sdW1uPip7d2lkdGg6MTAwJX0udGItZ3JpZC1jb2x1bW4udGItZ3JpZC1hbGlnbi10b3B7d2lkdGg6MTAwJTtkaXNwbGF5OmZsZXg7YWxpZ24tY29udGVudDpmbGV4LXN0YXJ0fS50Yi1ncmlkLWNvbHVtbi50Yi1ncmlkLWFsaWduLWNlbnRlcnt3aWR0aDoxMDAlO2Rpc3BsYXk6ZmxleDthbGlnbi1jb250ZW50OmNlbnRlcn0udGItZ3JpZC1jb2x1bW4udGItZ3JpZC1hbGlnbi1ib3R0b217d2lkdGg6MTAwJTtkaXNwbGF5OmZsZXg7YWxpZ24tY29udGVudDpmbGV4LWVuZH0gI3RiY3NzIC53cC1ibG9jay10b29sc2V0LWJsb2Nrcy1ncmlkLnRiLWdyaWRbZGF0YS10b29sc2V0LWJsb2Nrcy1ncmlkPSI4ZWU3M2Y5Zjg1NzU5OWE5ZmJlMjIwZWE4ZmRiOWM4NCJdIHsgYmFja2dyb3VuZC1jb2xvcjogcmdiYSggMjQ5LCAyNDksIDI0OSwgMSApO3BhZGRpbmc6IDMwcHg7bWFyZ2luLWJvdHRvbTogMzBweDtncmlkLXRlbXBsYXRlLWNvbHVtbnM6IG1pbm1heCgwLCAwLjMzMzNmcikgbWlubWF4KDAsIDAuMzMzM2ZyKSBtaW5tYXgoMCwgMC4zMzMzZnIpO2dyaWQtY29sdW1uLWdhcDogMzBweDtncmlkLWF1dG8tZmxvdzogcm93IH0gI3RiY3NzIC53cC1ibG9jay10b29sc2V0LWJsb2Nrcy1ncmlkLnRiLWdyaWRbZGF0YS10b29sc2V0LWJsb2Nrcy1ncmlkPSI4ZWU3M2Y5Zjg1NzU5OWE5ZmJlMjIwZWE4ZmRiOWM4NCJdID4gLnRiLWdyaWQtY29sdW1uOm50aC1vZi10eXBlKDNuICsgMSkgeyBncmlkLWNvbHVtbjogMSB9ICN0YmNzcyAud3AtYmxvY2stdG9vbHNldC1ibG9ja3MtZ3JpZC50Yi1ncmlkW2RhdGEtdG9vbHNldC1ibG9ja3MtZ3JpZD0iOGVlNzNmOWY4NTc1OTlhOWZiZTIyMGVhOGZkYjljODQiXSA+IC50Yi1ncmlkLWNvbHVtbjpudGgtb2YtdHlwZSgzbiArIDIpIHsgZ3JpZC1jb2x1bW46IDIgfSAjdGJjc3MgLndwLWJsb2NrLXRvb2xzZXQtYmxvY2tzLWdyaWQudGItZ3JpZFtkYXRhLXRvb2xzZXQtYmxvY2tzLWdyaWQ9IjhlZTczZjlmODU3NTk5YTlmYmUyMjBlYThmZGI5Yzg0Il0gPiAudGItZ3JpZC1jb2x1bW46bnRoLW9mLXR5cGUoM24gKyAzKSB7IGdyaWQtY29sdW1uOiAzIH0gI3RiY3NzIC53cC1ibG9jay10b29sc2V0LWJsb2Nrcy1ncmlkLWNvbHVtbi50Yi1ncmlkLWNvbHVtbltkYXRhLXRvb2xzZXQtYmxvY2tzLWdyaWQtY29sdW1uPSIzMDM0ZmJlODg2YzExMDU0ZTk1YjQ2YjA5ZDNlNDExMiJdIHsgZGlzcGxheTogZmxleDsgfSAudGItaW1hZ2V7cG9zaXRpb246cmVsYXRpdmU7dHJhbnNpdGlvbjp0cmFuc2Zvcm0gMC4yNXMgZWFzZX0ud3AtYmxvY2staW1hZ2UgLnRiLWltYWdlLmFsaWduY2VudGVye21hcmdpbi1sZWZ0OmF1dG87bWFyZ2luLXJpZ2h0OmF1dG99LnRiLWltYWdlIGltZ3ttYXgtd2lkdGg6MTAwJTtoZWlnaHQ6YXV0bzt3aWR0aDphdXRvO3RyYW5zaXRpb246dHJhbnNmb3JtIDAuMjVzIGVhc2V9LnRiLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9uLWZpdC10by1pbWFnZXtkaXNwbGF5OnRhYmxlfS50Yi1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbi1maXQtdG8taW1hZ2UgLnRiLWltYWdlLWNhcHRpb257ZGlzcGxheTp0YWJsZS1jYXB0aW9uO2NhcHRpb24tc2lkZTpib3R0b219ICN0YmNzcyAudGItaW1hZ2VbZGF0YS10b29sc2V0LWJsb2Nrcy1pbWFnZT0iNjc4NGJlNzQ5OWQ0OWVhYzc1OTFlNzI0OTdiYmZlZTMiXSB7IG1heC13aWR0aDogMTAwJTsgfSBAbWVkaWEgb25seSBzY3JlZW4gYW5kIChtYXgtd2lkdGg6IDE0NDBweCkgeyAudGItaW1hZ2V7cG9zaXRpb246cmVsYXRpdmU7dHJhbnNpdGlvbjp0cmFuc2Zvcm0gMC4yNXMgZWFzZX0ud3AtYmxvY2staW1hZ2UgLnRiLWltYWdlLmFsaWduY2VudGVye21hcmdpbi1sZWZ0OmF1dG87bWFyZ2luLXJpZ2h0OmF1dG99LnRiLWltYWdlIGltZ3ttYXgtd2lkdGg6MTAwJTtoZWlnaHQ6YXV0bzt3aWR0aDphdXRvO3RyYW5zaXRpb246dHJhbnNmb3JtIDAuMjVzIGVhc2V9LnRiLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9uLWZpdC10by1pbWFnZXtkaXNwbGF5OnRhYmxlfS50Yi1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbi1maXQtdG8taW1hZ2UgLnRiLWltYWdlLWNhcHRpb257ZGlzcGxheTp0YWJsZS1jYXB0aW9uO2NhcHRpb24tc2lkZTpib3R0b219LnRiLWltYWdle3Bvc2l0aW9uOnJlbGF0aXZlO3RyYW5zaXRpb246dHJhbnNmb3JtIDAuMjVzIGVhc2V9LndwLWJsb2NrLWltYWdlIC50Yi1pbWFnZS5hbGlnbmNlbnRlcnttYXJnaW4tbGVmdDphdXRvO21hcmdpbi1yaWdodDphdXRvfS50Yi1pbWFnZSBpbWd7bWF4LXdpZHRoOjEwMCU7aGVpZ2h0OmF1dG87d2lkdGg6YXV0bzt0cmFuc2l0aW9uOnRyYW5zZm9ybSAwLjI1cyBlYXNlfS50Yi1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbi1maXQtdG8taW1hZ2V7ZGlzcGxheTp0YWJsZX0udGItaW1hZ2UgLnRiLWltYWdlLWNhcHRpb24tZml0LXRvLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9ue2Rpc3BsYXk6dGFibGUtY2FwdGlvbjtjYXB0aW9uLXNpZGU6Ym90dG9tfS50Yi1ncmlkLC50Yi1ncmlkPi5ibG9jay1lZGl0b3ItaW5uZXItYmxvY2tzPi5ibG9jay1lZGl0b3ItYmxvY2stbGlzdF9fbGF5b3V0e2Rpc3BsYXk6Z3JpZDtncmlkLXJvdy1nYXA6MjVweDtncmlkLWNvbHVtbi1nYXA6MjVweH0udGItZ3JpZC1pdGVte2JhY2tncm91bmQ6I2QzOGEwMztwYWRkaW5nOjMwcHh9LnRiLWdyaWQtY29sdW1ue2ZsZXgtd3JhcDp3cmFwfS50Yi1ncmlkLWNvbHVtbj4qe3dpZHRoOjEwMCV9LnRiLWdyaWQtY29sdW1uLnRiLWdyaWQtYWxpZ24tdG9we3dpZHRoOjEwMCU7ZGlzcGxheTpmbGV4O2FsaWduLWNvbnRlbnQ6ZmxleC1zdGFydH0udGItZ3JpZC1jb2x1bW4udGItZ3JpZC1hbGlnbi1jZW50ZXJ7d2lkdGg6MTAwJTtkaXNwbGF5OmZsZXg7YWxpZ24tY29udGVudDpjZW50ZXJ9LnRiLWdyaWQtY29sdW1uLnRiLWdyaWQtYWxpZ24tYm90dG9te3dpZHRoOjEwMCU7ZGlzcGxheTpmbGV4O2FsaWduLWNvbnRlbnQ6ZmxleC1lbmR9ICN0YmNzcyAud3AtYmxvY2stdG9vbHNldC1ibG9ja3MtZ3JpZC50Yi1ncmlkW2RhdGEtdG9vbHNldC1ibG9ja3MtZ3JpZD0iOGVlNzNmOWY4NTc1OTlhOWZiZTIyMGVhOGZkYjljODQiXSB7IGdyaWQtdGVtcGxhdGUtY29sdW1uczogbWlubWF4KDAsIDAuMzMzM2ZyKSBtaW5tYXgoMCwgMC4zMzMzZnIpIG1pbm1heCgwLCAwLjMzMzNmcik7Z3JpZC1hdXRvLWZsb3c6IHJvdyB9ICN0YmNzcyAud3AtYmxvY2stdG9vbHNldC1ibG9ja3MtZ3JpZC50Yi1ncmlkW2RhdGEtdG9vbHNldC1ibG9ja3MtZ3JpZD0iOGVlNzNmOWY4NTc1OTlhOWZiZTIyMGVhOGZkYjljODQiXSA+IC50Yi1ncmlkLWNvbHVtbjpudGgtb2YtdHlwZSgzbiArIDEpIHsgZ3JpZC1jb2x1bW46IDEgfSAjdGJjc3MgLndwLWJsb2NrLXRvb2xzZXQtYmxvY2tzLWdyaWQudGItZ3JpZFtkYXRhLXRvb2xzZXQtYmxvY2tzLWdyaWQ9IjhlZTczZjlmODU3NTk5YTlmYmUyMjBlYThmZGI5Yzg0Il0gPiAudGItZ3JpZC1jb2x1bW46bnRoLW9mLXR5cGUoM24gKyAyKSB7IGdyaWQtY29sdW1uOiAyIH0gI3RiY3NzIC53cC1ibG9jay10b29sc2V0LWJsb2Nrcy1ncmlkLnRiLWdyaWRbZGF0YS10b29sc2V0LWJsb2Nrcy1ncmlkPSI4ZWU3M2Y5Zjg1NzU5OWE5ZmJlMjIwZWE4ZmRiOWM4NCJdID4gLnRiLWdyaWQtY29sdW1uOm50aC1vZi10eXBlKDNuICsgMykgeyBncmlkLWNvbHVtbjogMyB9ICN0YmNzcyAud3AtYmxvY2stdG9vbHNldC1ibG9ja3MtZ3JpZC1jb2x1bW4udGItZ3JpZC1jb2x1bW5bZGF0YS10b29sc2V0LWJsb2Nrcy1ncmlkLWNvbHVtbj0iMzAzNGZiZTg4NmMxMTA1NGU5NWI0NmIwOWQzZTQxMTIiXSB7IGRpc3BsYXk6IGZsZXg7IH0gLnRiLWltYWdle3Bvc2l0aW9uOnJlbGF0aXZlO3RyYW5zaXRpb246dHJhbnNmb3JtIDAuMjVzIGVhc2V9LndwLWJsb2NrLWltYWdlIC50Yi1pbWFnZS5hbGlnbmNlbnRlcnttYXJnaW4tbGVmdDphdXRvO21hcmdpbi1yaWdodDphdXRvfS50Yi1pbWFnZSBpbWd7bWF4LXdpZHRoOjEwMCU7aGVpZ2h0OmF1dG87d2lkdGg6YXV0bzt0cmFuc2l0aW9uOnRyYW5zZm9ybSAwLjI1cyBlYXNlfS50Yi1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbi1maXQtdG8taW1hZ2V7ZGlzcGxheTp0YWJsZX0udGItaW1hZ2UgLnRiLWltYWdlLWNhcHRpb24tZml0LXRvLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9ue2Rpc3BsYXk6dGFibGUtY2FwdGlvbjtjYXB0aW9uLXNpZGU6Ym90dG9tfSB9IEBtZWRpYSBvbmx5IHNjcmVlbiBhbmQgKG1heC13aWR0aDogMTAyNHB4KSB7IC50Yi1pbWFnZXtwb3NpdGlvbjpyZWxhdGl2ZTt0cmFuc2l0aW9uOnRyYW5zZm9ybSAwLjI1cyBlYXNlfS53cC1ibG9jay1pbWFnZSAudGItaW1hZ2UuYWxpZ25jZW50ZXJ7bWFyZ2luLWxlZnQ6YXV0bzttYXJnaW4tcmlnaHQ6YXV0b30udGItaW1hZ2UgaW1ne21heC13aWR0aDoxMDAlO2hlaWdodDphdXRvO3dpZHRoOmF1dG87dHJhbnNpdGlvbjp0cmFuc2Zvcm0gMC4yNXMgZWFzZX0udGItaW1hZ2UgLnRiLWltYWdlLWNhcHRpb24tZml0LXRvLWltYWdle2Rpc3BsYXk6dGFibGV9LnRiLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9uLWZpdC10by1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbntkaXNwbGF5OnRhYmxlLWNhcHRpb247Y2FwdGlvbi1zaWRlOmJvdHRvbX0udGItaW1hZ2V7cG9zaXRpb246cmVsYXRpdmU7dHJhbnNpdGlvbjp0cmFuc2Zvcm0gMC4yNXMgZWFzZX0ud3AtYmxvY2staW1hZ2UgLnRiLWltYWdlLmFsaWduY2VudGVye21hcmdpbi1sZWZ0OmF1dG87bWFyZ2luLXJpZ2h0OmF1dG99LnRiLWltYWdlIGltZ3ttYXgtd2lkdGg6MTAwJTtoZWlnaHQ6YXV0bzt3aWR0aDphdXRvO3RyYW5zaXRpb246dHJhbnNmb3JtIDAuMjVzIGVhc2V9LnRiLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9uLWZpdC10by1pbWFnZXtkaXNwbGF5OnRhYmxlfS50Yi1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbi1maXQtdG8taW1hZ2UgLnRiLWltYWdlLWNhcHRpb257ZGlzcGxheTp0YWJsZS1jYXB0aW9uO2NhcHRpb24tc2lkZTpib3R0b219LnRiLWdyaWQsLnRiLWdyaWQ+LmJsb2NrLWVkaXRvci1pbm5lci1ibG9ja3M+LmJsb2NrLWVkaXRvci1ibG9jay1saXN0X19sYXlvdXR7ZGlzcGxheTpncmlkO2dyaWQtcm93LWdhcDoyNXB4O2dyaWQtY29sdW1uLWdhcDoyNXB4fS50Yi1ncmlkLWl0ZW17YmFja2dyb3VuZDojZDM4YTAzO3BhZGRpbmc6MzBweH0udGItZ3JpZC1jb2x1bW57ZmxleC13cmFwOndyYXB9LnRiLWdyaWQtY29sdW1uPip7d2lkdGg6MTAwJX0udGItZ3JpZC1jb2x1bW4udGItZ3JpZC1hbGlnbi10b3B7d2lkdGg6MTAwJTtkaXNwbGF5OmZsZXg7YWxpZ24tY29udGVudDpmbGV4LXN0YXJ0fS50Yi1ncmlkLWNvbHVtbi50Yi1ncmlkLWFsaWduLWNlbnRlcnt3aWR0aDoxMDAlO2Rpc3BsYXk6ZmxleDthbGlnbi1jb250ZW50OmNlbnRlcn0udGItZ3JpZC1jb2x1bW4udGItZ3JpZC1hbGlnbi1ib3R0b217d2lkdGg6MTAwJTtkaXNwbGF5OmZsZXg7YWxpZ24tY29udGVudDpmbGV4LWVuZH0gI3RiY3NzIC53cC1ibG9jay10b29sc2V0LWJsb2Nrcy1ncmlkLnRiLWdyaWRbZGF0YS10b29sc2V0LWJsb2Nrcy1ncmlkPSI4ZWU3M2Y5Zjg1NzU5OWE5ZmJlMjIwZWE4ZmRiOWM4NCJdIHsgZ3JpZC10ZW1wbGF0ZS1jb2x1bW5zOiBtaW5tYXgoMCwgMWZyKTtncmlkLWF1dG8tZmxvdzogcm93IH0gI3RiY3NzIC53cC1ibG9jay10b29sc2V0LWJsb2Nrcy1ncmlkLnRiLWdyaWRbZGF0YS10b29sc2V0LWJsb2Nrcy1ncmlkPSI4ZWU3M2Y5Zjg1NzU5OWE5ZmJlMjIwZWE4ZmRiOWM4NCJdICA+IC50Yi1ncmlkLWNvbHVtbjpudGgtb2YtdHlwZSgxbisxKSB7IGdyaWQtY29sdW1uOiAxIH0gI3RiY3NzIC53cC1ibG9jay10b29sc2V0LWJsb2Nrcy1ncmlkLWNvbHVtbi50Yi1ncmlkLWNvbHVtbltkYXRhLXRvb2xzZXQtYmxvY2tzLWdyaWQtY29sdW1uPSIzMDM0ZmJlODg2YzExMDU0ZTk1YjQ2YjA5ZDNlNDExMiJdIHsgZGlzcGxheTogZmxleDsgfSAudGItaW1hZ2V7cG9zaXRpb246cmVsYXRpdmU7dHJhbnNpdGlvbjp0cmFuc2Zvcm0gMC4yNXMgZWFzZX0ud3AtYmxvY2staW1hZ2UgLnRiLWltYWdlLmFsaWduY2VudGVye21hcmdpbi1sZWZ0OmF1dG87bWFyZ2luLXJpZ2h0OmF1dG99LnRiLWltYWdlIGltZ3ttYXgtd2lkdGg6MTAwJTtoZWlnaHQ6YXV0bzt3aWR0aDphdXRvO3RyYW5zaXRpb246dHJhbnNmb3JtIDAuMjVzIGVhc2V9LnRiLWltYWdlIC50Yi1pbWFnZS1jYXB0aW9uLWZpdC10by1pbWFnZXtkaXNwbGF5OnRhYmxlfS50Yi1pbWFnZSAudGItaW1hZ2UtY2FwdGlvbi1maXQtdG8taW1hZ2UgLnRiLWltYWdlLWNhcHRpb257ZGlzcGxheTp0YWJsZS1jYXB0aW9uO2NhcHRpb24tc2lkZTpib3R0b219IH0g

利用边缘 计算从智能到智能油田设备

位于德克萨斯州圣安东尼奥的Streamline Innovations公司,开发并运营一个名为Valkyrie™的专有硫化氢(H2S)气体处理工艺,该工艺将有毒的H2S还原成用于化肥的元素硫。其结果是一种新颖的清洁技术工艺,消除了对石油和天然气、水和废水、垃圾填埋场和沼气的污染。

利用Stratus 边缘 计算,Streamline Innovations为复杂的工艺滑板带来了智能和远程操作,并实现了连续操作,超越了客户的期望。通过使用Valkyrie智能平台(VIP),该公司以99%的正常运行时间远程监控设备,并减少了现场操作。Stratus ztC 边缘该公司以99.5%的正常运行时间远程监控设备,并将现场人员需求从6名全职员工减少到2名全职员工。数据从Valkrie智能平台发送到微软Azure,以便集中管理。 ztC 边缘 到微软Azure,以便从控制中心和操作车远程访问设备的集中视图。有了感应自动化HMI/SCADA、PostgreSQL数据库和Python Linux同时运行,团队有了精确的过程控制,并有了更多的时间和精力。 ztC 边缘该团队拥有精确的过程控制和 "分层 "智能,以监测和分析每分钟和每小时的性能,并进行每日和每周的集中分析。

在远程石油和天然气生产中部署专有的清洁技术

Streamline Innovations公司的Valkyrie脱硫工艺在上游石油和天然气行业特别有效,因为在生产过程中H2S含量很高。该公司将其专有的工艺部署在偏远的工地上,这些工地往往白天没有人员进出,从而带来了一些独特的挑战。

Valkyrie工艺由两个化学反应组成,必须控制在一个非常狭窄的范围内。在整个操作过程中,该工艺必须适应气体流速和H2S浓度每分钟和每一天的变化。此外,团队必须密切控制、监测和维护泵、过滤器、管路和阀门--通常的工业设备--处理多相材料。因此,Streamline Innovation的复杂工艺需要对化学工艺和小型工厂进行精确控制。

由于地处偏远,该团队必须在数据连接度很低的情况下工作,监测工作需要全天候的现场培训专家。流水线创新公司寻求解决这些挑战,通过为油田流程带来智能,以少花钱多办事,满足客户的自动化预算。

"使用Stratus ,我们已经建立了智能工厂,由人工智能进行远程管理,并在任何地点24小时可见。"

Peter Photos

CTO

Streamline Innovations

Stratus 边缘 计算打开了智能油田设备的大门

流水线创新公司选择了该Stratus ztC 边缘 计算平台,以最大限度地提高工艺可靠性,并为其Valkyrie工艺带来新的远程能力和智能。

Streamline Innovations的首席技术官Peter Photos博士解释说:"我们花了大量时间测试了许多不同的边缘 计算设备并找到了合适的技术。我们首先是被 "S "的潜力所吸引。 ztC 边缘 因为它提供了真正的冗余处理。两个 ztC 边缘 设备作为一对冗余设备运行,这意味着如果一个设备因任何原因发生故障,另一个设备可以继续运行而不会中断服务。在边缘 计算环境中,消除停机时间是无可比拟的。

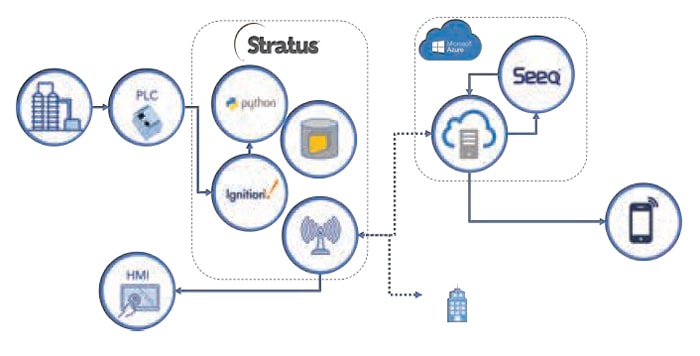

"当我们探索ztC Edges的虚拟化能力来解决客户的具体要求时,另一个巨大的优势变得很明显。我们正在运行三个虚拟机。我们的第一个虚拟机是Inductive Automation Ignition,运行我们的OPC服务器和数据采集。第二个虚拟机是PostgresSQL数据库,然后我们的第三个虚拟机是一个Python Linux Box,运行Python脚本。有着广泛的计算能力的 ztC 边缘的广泛计算能力,我们能够得到一个漂亮的、大块的强大计算机,能够进行我们想要的所有计算"。

彼得继续说:"所以我们有Valkyrie连接到一个PLC,它正在进行每分钟的计算。我们有Stratus ztC 边缘 它正在进行实时计算,运行Python,收集历史数据,运行Ignition,并通过Wi-Fi进行通信。数据被发送到云端的Azure数据库,在那里我们进行逐日、逐周和逐月的计算。它与Seeq集成,这是一个人工智能软件,用于计算我们复杂的模型。

"Valkyrie智能平台现在是一个独立的盒子,可以集成到现有设备中,并应用于任何过程。它由Stratus ,Seeq在后台运行,做人工智能和复杂的计算,如预测性维护。"

数据收集和分层情报的架构

Valkyrie智能平台提供多层次的智能。可编程逻辑控制器(PLC)在第一层。 ztC 边缘 运行在下一层,而云是最顶层的。每一个都有特定的作用,充分利用其固有的优势,例如,利用PLC和云计算之间的强大带宽。 ztC 边缘 来实时管理大量的数据。在边缘 和云环境之间的带宽,传输的数据较少,使云的巨大处理能力能够进行更多的计算。这使得Streamline Innovations能够运行机器学习,将信息反馈给运营管理部门,在现场实现预测性和预防性维护。

借助于 ztC 边缘的虚拟机和力量,Streamline Innovation能够继续迭代并纳入新的智能。Photos博士补充说:"我们有JavaScript,我们有Python脚本。我们有一个调制解调器,让我们去找国家气象局。我们拉来未来六小时的天气预报,并根据它来确定我们的加热器温度。我们能够在龙卷风警告期间关闭我们的设备。"

二叠纪盆地的远程客户部署

Streamline Innovations为德克萨斯州Pecos的一个超级Valkyrie客户项目部署了多台Valkyrie设备,以处理1600万立方英尺的天然气。该项目包括三个胺化厂和三个远程Valkyrie橇,分布在8英里范围内。客户要求至少有95%的正常运行时间和设定的预算。

利用其智能平台,Streamline Innovations将其设备连接到TropOS广域网(WAN),以实现远程控制室的可视性和移动设备的连接。

虽然这样的解决方案通常需要六名全职操作员和广泛的待命维护能力,以实现全天候运行,但目标是用两名全职人员和最少的非现场维护人员来操作。

在圣安东尼奥总部,团队从远程设备上监控50个关键性能指标(KPI)。在控制室运行的应达自动化点火软件指导维护和调用,使诊断和维修更有效率。有了额外的机器学习和预测性维护能力,维护的频率就会降低。

Photos博士解释说:"操作员在控制室、滑车和圣安东尼奥总部看到的东西都是一样的。我们的控制系统监督着整个装置,这给我们带来了巨大的价值"。

"有了这种方法,建立智能设备以跨越从井口到销售的整个石油和天然气途径就没有障碍了。边缘 ,这是IT和OT的未来。"

Peter Photos

CTO

Streamline Innovations

油田智能的新机遇

超级女武神项目使用 ztC 边缘 使得智能胺厂和装置以99.5%的正常运行时间运行--大大超过了客户规定的95%的最低运行时间,并在数小时外从中央控制室获得完全的可视性、功能性和分析。人员需求减少了66%,有助于满足客户的自动化预算。

"在看到Stratus 边缘 计算平台在Valkyrie这样的复杂解决方案中的能力后,很明显,边缘 技术可以为石油和天然气行业提供很多东西--智能井口、智能乙二醇装置、智能JT(Joule Thomson)橇,等等。

"我们使Valkyrie智能平台成为一个交钥匙包,这就是它的简单之处。而且有了远程监控功能,这一切都变成了模块化。我们正在把现成的Stratus 技术放到盒子里,把一个运营技术项目变成一种服务。"